可发性聚苯乙烯(EPS)树脂说明书

可发性聚苯乙烯(EPS)树脂说明书

可发性聚苯乙烯(EPS)树脂

1.范围

本标准规定了可发性聚苯乙烯(EPS)树脂的产品分类、要求、试验方法、检验规则以及标准、包装。运输和贮存。

本标准适用于由本乙烯经悬浮法聚合,并加有一定量发泡剂的可发性聚苯乙烯(EPS)树脂以下简称EPS树脂。产品通过发泡成型,主要用作保温、隔热、防震包装材料及漂浮制品等。

2.规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本使用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T601 化学试剂 标准滴定溶液的制备。

GB/T625 化学试剂 硫酸

GB/T649 化学试剂 溴化钾

GB/T650 化学试剂 溴酸钾

GB/T676 化学试剂 乙酸(冰醋酸)

GB/T684 化学试剂 甲苯

GB/T2406.1 塑料 用氧指数法测定燃烧行为 第一部分:导则

GB/T6003.1 金属丝编织网试验筛

GB/T6682 分析实验室用水规定和试验方法

3. 产品分类 规格

EPS树脂按特性分B、P、F、HF五类,用户有特殊要求的,可按合同生产,规格见表1。

表1 产品分类及规格

|

牌号 |

规格 |

粒径,mm |

一次可发倍率 |

主要用途 |

|

P普通料 |

P-103 |

1.00~1.60 |

70~90 |

板材及低密度制品 |

|

P-104 |

0.85~1.25 |

65~85 |

壁厚大于12mm制品 |

|

|

P-105 |

0.70~1.00 |

60~75 |

中等密度包装品 |

|

|

P-106 |

0.50~0.80 |

55~70 |

壁厚大于8mm的包装制品 |

|

|

P-107 |

0.40~0.60 |

50~65 |

壁厚大于6mm的包装制品 |

|

|

P-108 |

0.30~0.50 |

35~50 |

消失模头盔类特殊纸牌 |

|

|

F阻燃料 |

F-103 |

1.00~1.60 |

45~65 |

板材及大的包装制品 |

|

F-104 |

0.85~1.25 |

40~65 |

板材及大的包装制品 |

|

|

F-105 |

0.70~1.00 |

40~60 |

板材及中密度包装制品 |

|

|

F-106 |

0.50~0.80 |

30~50 |

重板及特殊用途的产品件 |

|

|

B快速料 |

B-103 |

1.00~1.60 |

60~70 |

电器包装、板材、陶瓷包装低倍率产品 |

|

B-104 |

0.85~1.25 |

50~60 |

||

|

B-105 |

0.70~1.00 |

40~60 |

||

|

B-106 |

0.50~0.80 |

30~50 |

||

|

HF石墨料 |

HF-103 |

1.00~1.60 |

45~65 |

板材及大的包装制品 |

|

HF-104 |

0.85~1.25 |

40~65 |

板材及大的包装制品 |

|

|

HF-105 |

0.70~1.00 |

40~60 |

板材及中密度包装制品 |

|

|

HF-106 |

0.50~0.80 |

30~50 |

重板及特殊用途的产品件 |

|

|

注:对粒径有特殊要求的,可由供需双方协商决定。 |

||||

4. 要求

EPS树脂的要求应符合表2的规定

表2 EPS树脂要求

|

项目 |

指标 |

|||

|

P |

F |

B |

HF |

|

|

外观 |

半透明球状颗粒 |

乳白色球状颗粒 |

半透明球状颗粒 |

黑色球状颗粒 |

|

发泡剂(戊烷)% |

4~6.8 |

5~8 |

5~8 |

5~8 |

|

含水量% |

≤0.8 |

≤1.8 |

≤0.8 |

≤1.8 |

|

游离单体(苯乙烯)% |

≤0.6 |

≤0.1 |

≤0.3 |

≤0.1 |

|

分子量 |

48000~54000 |

48000~53000 |

40000~51000 |

48000~53000 |

|

筛析效率% |

≥95 |

≥95 |

≥95 |

≥95 |

|

极限氧指数 |

|

|

|

|

5. 试验方法

5.1 发泡剂(戊烷)含量测定

5.1.1仪器和设备

5.1.1.1 色谱仪:带FID检测器(可采用程序升温):

5.1.1.2 色谱数据处理仪(积分仪);

5.1.1.3 微量注射器:10μL

5.1.2 试剂和材料

5.1.2.1 载气:N2纯度不小于99.9%(v/v):

燃气:H2纯度不小于99.9%(v/v):

助燃器:净化后空气。

5.1.2.2色谱柱:SE-30 φ0.32×30m玻璃毛细管色谱柱;

5.1.2.3内标物:正庚烷(分析纯)。

5.1.3 色谱操作条件

色谱柱柱温采用程序升温;其实柱温40℃保持5min,升温速度:40℃/min,结束柱温:120℃;

进样器温度:200℃;

检测器温度FID:300℃;

载气(N2)流量:2ml/min;

空气流量:400ml/min;

氢气流量:30ml/min;

进样量:1μL;

分流排气:20ml/min;

尾吹气:20ml/min:

5.1.4 试样测定

5.1.4.1 内标溶液的配置

在1000ml的容量瓶中加入约950ml之甲苯(GB/T684),再加入5g(精确至0.0002g),正庚烷(内标物),再用同一甲苯稀释至刻度,摇匀备用。

5.1.4.2测定步骤

称取1g试样(精确至0.0002g),置于100ml之碘量瓶中,再准确量取10ml内标溶液,充分震荡溶解。

开启仪器准备工作,待各项操作条件稳定后,按上述相同的色谱条件取1μL试样注入气相色谱汽化室,同时启动色谱数据处理机,待各组份出峰完毕后,色谱处理机即打印出下图及各组份和内标物的峰面积,根据各组份和内标物的峰面积来计算发泡剂含量。

5.1.4.3计算

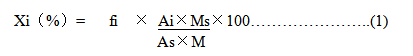

被测组分的质量百分含量Xi按式(1)计算:

式中:

XI—试样中i组分的百分含量;

Ai----组分i的峰面积;

A-----内标物S的峰面积;

Fi----组分i的相对于内标物的质量校正因子

Ms---1000ml内标液中内标物之总质量,g;

M----EPS树脂试样之质量,g.

5.1.4.4 结果报告

以正戊烷和异戊烷之质量和为发泡剂含量。以两次平行测定数值的算术平均值作为测量结果,两次平行测量结果相对误差不超过0.05%。

5.2苯乙烯单体含量测定

5.2.1方法提要

溴标准溶液(溴化钾、溴酸钾)在酸性条件下生成Br2,其又能与EPS中的之游离单体(苯乙烯)发生定量加成反应

5.2.2试剂和溶液

本标准所用的试剂均为分析纯,水应符合GB6682-92中三级水要求。

5.2.1 溴标准溶液:C(1/6KBrO3)=0.1mol/L,按照GB/T601配制。

硫代硫酸钠标准溶液:C(Na2S2O3)=0.1mol/L,按照GB/T601配制。

5.2.2醋酸-硫酸溶液,取冰醋酸(GB/T676-90)3550ml、硫酸

GB/T625-89)150ml加入蒸馏水配成5000ml

5.2.3甲苯(GB/T684-86)

5.3试验步骤

5.3.1精称EPS样品5克(称准至0.0002g)(低温样称1g)于250ml三角瓶内加入50ml甲苯振摇直至溶解。再在此溶液中加入50ml醋酸-硫酸溶液。用溴标准溶液C(1/6KBrO3)=0.1mol滴定,滴定过程中需剧烈振摇,滴定至乳白色至微黄色(15秒内不消失)即为终点。

5.3.2在同样条件下作空白试验。

5.3.3计算方法

F.M% =0.104*(V-V0)*C0*100…………(2)

M

式中:F.M%------EPS中游离单体(苯乙烯)的百分含量

C0----------溴标准溶液的摩尔浓度,mol/L

V,V0-------样品与空白消耗标准溶液的体积,ml

0.104-------与1.00ml溴标准溶液(C(1/6Kbro3))

=0.0001mol/L)相当的以克表示的苯乙烯之质量

M-----------所称样品的质量,g

5.3.4结果报告

以平行测定两次之平均值为EPS树脂中游离单体含量。平行值绝对误差不得超过0.02%

5.4水份测定

5.4.1 仪器

1.电子天平

2.300mm干燥器

3.50ml塑料杯

5.4.2测定步骤

称入5g左右试样于塑料杯中(准确到0.1mg),放入装有变色硅胶之干燥器中,放置20~24hr后取出称重。

5.4.3计算公式

H2O%=称入总重量—干燥后总重量*100%………(3)

样品称入量

5.5分子量测定

5.5.1仪器

1电子分析天平(精度0.0001);

2具塞锥形瓶(100ml)

3Haake落球粘度计

4电子秒表(精度0.01s)

5移液管(50ml)

5.5.2试剂:甲苯(GB/T684)

5.5.3试验步骤

5.5.3.1样品处理

称取7.5g样品置于250ml烧杯中,放入120℃烘箱中发泡,直至泡粒收缩至稍稍脱离杯壁及杯底。再从烘箱中取出,在室温下冷却。冷却后黏连在一起的收缩试样转移到专用铜研钵中,将其捣松散。

原粒放入烘箱中的目的是使小分子发泡剂逸出,以免影响分子量测定值。在烘干过程中,应避免使用太高的温度及太长的时间。以免分子链断开而使分子量偏低。

5.5.3.2样液制备

按表3规定称取一定量(准确至0.001g)之样品置于100ml具塞锥形瓶中,用移液管移入甲苯50ml后置于振荡器振荡至完全溶解,此溶液浓度为10%。

表3 温度---试样量教正表

|

室温(℃) |

甲苯比重平均值 |

甲苯加入体积,ml |

EPS收缩粒子称入量,g |

|

0~5 |

0.881 |

50 |

4.89 |

|

5~10 |

0.877 |

50 |

4.87 |

|

10~15 |

0.873 |

50 |

4.85 |

|

15~20 |

0.869 |

50 |

4.83 |

|

20~25 |

0.864 |

50 |

4.80 |

|

25~30 |

0.860 |

50 |

4.78 |

|

30~35 |

0.856 |

50 |

4.76 |

|

35~40 |

0.852 |

50 |

4.73 |

5.5.3.3测量步骤

打开水域恒温器,调节温度至(25±0.3)℃。将溶解后的试样放入恒温水浴中约10min

将恒温后的试样溶液倒入粘度计之测量范围内,放入钢球插入空心塞子后,盖上盖子,然后旋上螺旋盖,加入的试样量应为插入空心塞子后试样液能从空心塞子之毛细管内溢出来,调节粘度过水平螺旋脚,使粘度计架上之空气泡含盖整个小圆圈。

待钢球落到测量管底部后,将测量管翻转180°并使基座架上之弹簧锁钉入粘度计管夹套架之小凹槽内。当钢球落下与测量管上标环相切时,启动秒表计时。当钢球落到与下标环线相切停止计时。记下表上所显示之时间秒数。翻过测量管重复测试,直至连续两次的读数不超过0.1秒,取该两数的平均值作为所测时间,将所测秒数乘以系数0.615即为粘度值(CP)。

查粘度分子量对照表即得所测试样之分子量值,粘度—分子量对照表见表4.

表4 EPS粘度---分子量对照表(使用haake落球粘度计)

| 粘度 | 分子量 | 粘度 | 分子量 | 粘度 | 分子量 | 粘度 | 分子量 | 粘度 | 分子量 |

| 6.0 | 32500 | 8.0 | 36100 | 10.0 | 39700 | 12.0 | 43000 | 14.0 | 45900 |

| 6.1 | 32680 | 8.1 | 36280 | 10.1 | 39880 | 12.1 | 43160 | 14.1 | 46040 |

| 6.2 | 32860 | 8.2 | 36460 | 10.2 | 40060 | 12.2 | 43320 | 14.2 | 46180 |

| 6.3 | 33040 | 8.3 | 36640 | 10.3 | 40240 | 12.3 | 43480 | 14.3 | 46320 |

| 6.4 | 33220 | 8.4 | 36820 | 10.4 | 40420 | 12.4 | 43640 | 14.4 | 46460 |

| 6.5 | 33400 | 8.5 | 37000 | 10.5 | 40600 | 12.5 | 43800 | 14.5 | 46600 |

| 6.6 | 33580 | 8.6 | 37180 | 10.6 | 40780 | 12.6 | 43940 | 14.6 | 46740 |

| 6.7 | 33760 | 8.7 | 37360 | 10.7 | 40960 | 12.7 | 44080 | 14.7 | 46880 |

| 6.8 | 33940 | 8.8 | 37540 | 10.8 | 41140 | 12.8 | 44220 | 14.8 | 47020 |

| 6.9 | 34120 | 8.9 | 37720 | 10.9 | 41320 | 12.9 | 44360 | 14.9 | 47160 |

| 7.0 | 34300 | 9.0 | 37900 | 11.0 | 41500 | 13.0 | 44500 | 15.0 | 47300 |

| 7.1 | 34480 | 9.1 | 38080 | 11.1 | 41660 | 13.1 | 44640 | 15.1 | 47420 |

| 7.2 | 34660 | 9.2 | 38260 | 11.2 | 41820 | 13.2 | 44780 | 15.2 | 47540 |

| 7.3 | 34840 | 9.3 | 38440 | 11.3 | 41980 | 13.3 | 44920 | 15.3 | 47660 |

| 7.4 | 35020 | 9.4 | 38620 | 11.4 | 42140 | 13.4 | 45060 | 15.4 | 47780 |

| 7.5 | 35200 | 9.5 | 38800 | 11.5 | 42300 | 13.5 | 45200 | 15.5 | 47900 |

| 7.6 | 35380 | 9.6 | 38980 | 11.6 | 42440 | 13.6 | 45340 | 15.6 | 48000 |

| 7.7 | 35560 | 9.7 | 39160 | 11.7 | 42580 | 13.7 | 45480 | 15.7 | 48100 |

| 7.8 | 35740 | 9.8 | 39340 | 11.8 | 42720 | 13.8 | 45620 | 15.8 | 48200 |

| 7.9 | 35920 | 9.9 | 39520 | 11.9 | 42860 | 13.9 | 45760 | 15.9 | 48300 |

| 16.0 | 48400 | 18.0 | 51000 | 20.0 | 53700 | 22.0 | 56100 | 24.0 | 58500 |

| 16.1 | 48520 | 18.1 | 51140 | 20.1 | 53820 | 22.1 | 56220 | 24.1 | 58610 |

| 16.2 | 48640 | 18.2 | 51280 | 20.2 | 53940 | 22.2 | 56340 | 24.2 | 58720 |

| 16.3 | 48760 | 18.3 | 51420 | 20.3 | 54060 | 22.3 | 56460 | 24.3 | 58830 |

| 16.4 | 48880 | 18.4 | 51560 | 20.4 | 54180 | 22.4 | 56580 | 24.4 | 58940 |

| 16.5 | 49000 | 18.5 | 51700 | 20.5 | 54300 | 22.5 | 56700 | 24.5 | 59050 |

| 16.6 | 49140 | 18.6 | 51860 | 20.6 | 54420 | 22.6 | 56820 | 24.6 | 59160 |

| 16.7 | 49280 | 18.7 | 52020 | 20.7 | 54540 | 22.7 | 56940 | 24.7 | 59270 |

| 16.8 | 49420 | 18.8 | 52180 | 20.8 | 54660 | 22.8 | 57060 | 24.8 | 59380 |

| 16.9 | 49560 | 18.9 | 52340 | 20.9 | 54780 | 22.9 | 57180 | 24.9 | 59490 |

| 17.0 | 49700 | 19.0 | 52500 | 21.0 | 54900 | 23.0 | 57300 | 25.0 | 59600 |

| 17.1 | 49840 | 19.1 | 52640 | 21.1 | 55020 | 23.1 | 57420 | 25.1 | 59710 |

| 17.2 | 49980 | 19.2 | 52780 | 21.2 | 55140 | 23.2 | 57540 | 25.2 | 59820 |

| 17.3 | 50120 | 19.3 | 52920 | 21.3 | 55260 | 23.3 | 57660 | 25.3 | 59930 |

| 17.4 | 50260 | 19.4 | 53060 | 21.4 | 55380 | 23.4 | 57780 | 25.4 | 60040 |

| 17.5 | 50400 | 19.5 | 53200 | 21.5 | 55500 | 23.5 | 57900 | 25.5 | 60150 |

| 17.6 | 50520 | 19.6 | 53300 | 21.6 | 55620 | 23.6 | 58020 | 25.6 | 60260 |

| 17.7 | 50640 | 19.7 | 53400 | 21.7 | 55740 | 23.7 | 58140 | 25.7 | 60370 |

5.6颗粒筛析测定

5.6.1方法摘要

将试样用标准筛网后,称量各网目上试样之质量,并计算,以所占百分率来表示。EPS树脂之筛析效率定义为连续三张筛网之百分率之和的最大值。

5.6.2仪器

1.试验筛 符合GB6003.1-1997之规定,筛框直径D=210mm

高度H=50mm,金属丝编织筛面,按待测产品之粒度范围选择一套。

规定孔径的筛子,配以相应之底盘和盖子。EPS树脂所选筛网规格

如下表1:

|

筛网目数 |

+7.5 |

+8 |

+10 |

+12 |

+14 |

+16 |

+18 |

+20 |

+25 |

+30 |

+35 |

+40 |

+45 |

+50 |

|

对应孔径m/m |

2.50 |

2.38 |

2.00 |

1.68 |

1.43 |

1.25 |

1.00 |

0.84 |

0.71 |

0.63 |

0.50 |

0.42 |

0.36 |

0.30 |

2 标准分样筛一套

3 电子天平,感量0.1g

4 软皮刷子

5.6.3 试验步骤

3.1根据EPS树脂之规格选择一套筛子,具体见下表4,筛子要求清洁、干净,按孔径从小到大的顺序,从下而上重叠为一筛组,将筛组至于底盘上。

3.2称取摇匀之样品100±1g(称准至0.1g),置于上层筛中,加筛盖。

3.3手摇动样筛组1min±30s,停止振荡后取下底盘和筛组,分别收集并称取各筛子及底盘中的试样质量(附着于筛面之粒子用刷子仔细刷下)

|

EPS树脂规格 |

103 |

104 |

105 |

106 |

|

所选筛网(目数) |

+10~+18 |

+14~+25 |

+16~+30 |

+20~+40 |

3.4筛析效率结果计算

根据筛盘上残留的试样质量,按下式计算各粒度所占百分数AI(%):

AI(%)= Bi *100…………(3)

M

式中:AI% i筛层残留量占试样总量的质量百分数,%;

BI I筛层残留试样之质量,g

M --试样的质量g

EPS树脂之筛析效率是以连续三张筛网之AI的和为最大值时的值,

即筛析效率(%)=max(AI+AI+1+AI+2)

3.5平均粒径结果计算

X=h(目数相对应的孔径)*AI(见3.4)+h1*Ai1

100

5.7极限氧指数测定

EPS树脂预发泡、成型后。按GB/T2406.1执行。

6、检验规则

6.1组批

EPS树脂以每8h内生产的同规格产品为一批

6.2取样

按照GB/T 6679在包装线上取样。

6.3检验与判定

EPS树脂检验出厂检验

检验项目:发泡剂含量、残留苯乙烯、含水量、筛析效率

出厂检验应由质检部门按照本标准规定的检验方法进行检验。并出具质量证明书。不符合本标准的要求时,应重新取样复检,其结果仍不合格时,则该批产品应降级或按不合格品处理。

7、包装、标志、贮存及运输

7.1 EPS树脂之包装可采用PP编织外袋或复合PP袋或其它包装,每一包装内部须有PE或复合PE内袋。袋口须扎口或缝口,以减少发泡剂之逸失。

7.2 产品出厂必须附有产品检验部门签发之质量合格证明书。

7.3 包装器具上应标明生产厂家厂名、厂址、产品名称、牌号、批号、料别、规格、净重、生产日期、产品质量、本标准编号以及“怕湿”、“禁烟”“禁火”等标志。

7.4 EPS树脂应用密封容器储存。包装之后EPS树脂应尽可能放置在阴凉及通风良好之场所,为防止发泡剂之失散应尽量保持在25℃以下,并时予通风换气。绝对禁止火源(包括烟火、静电、闪光等)以免危险发生。

7.5 EPS树脂应在清洁有顶棚的车厢内运输,禁止与其他危险品或有机溶剂仪器混运,并排除火险。